Étudiant.e.s : Yohan Bonnet et Timothé Coton

Travail autour du principe de bilame et d’un matériau cellulose.

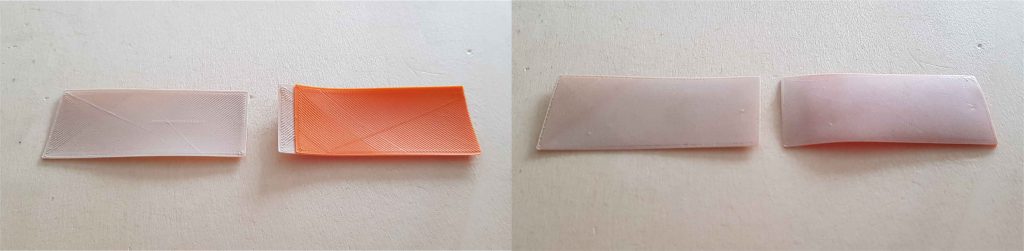

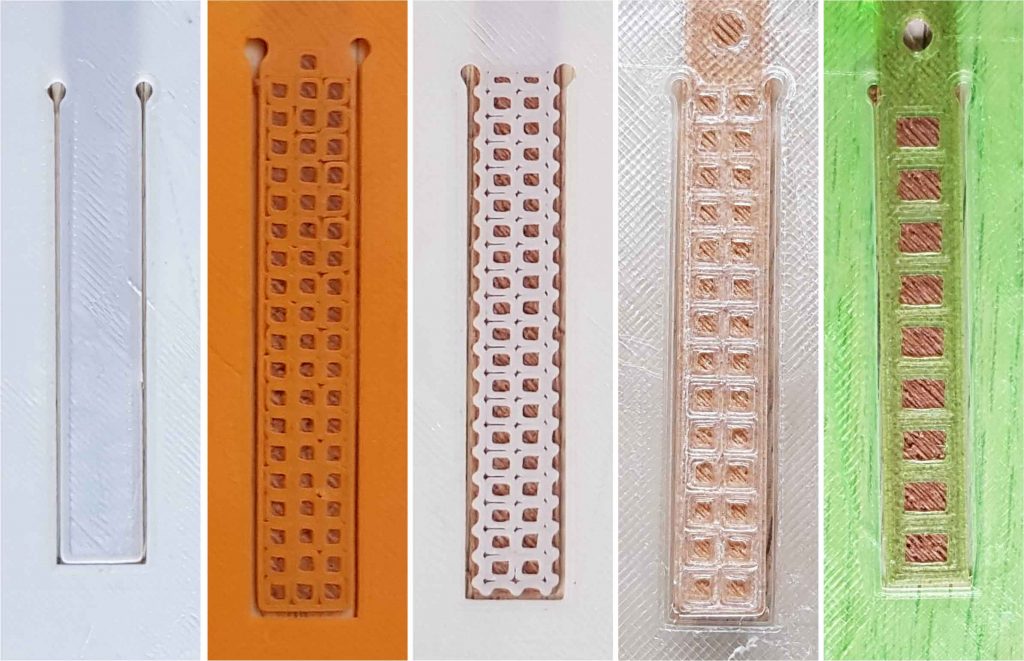

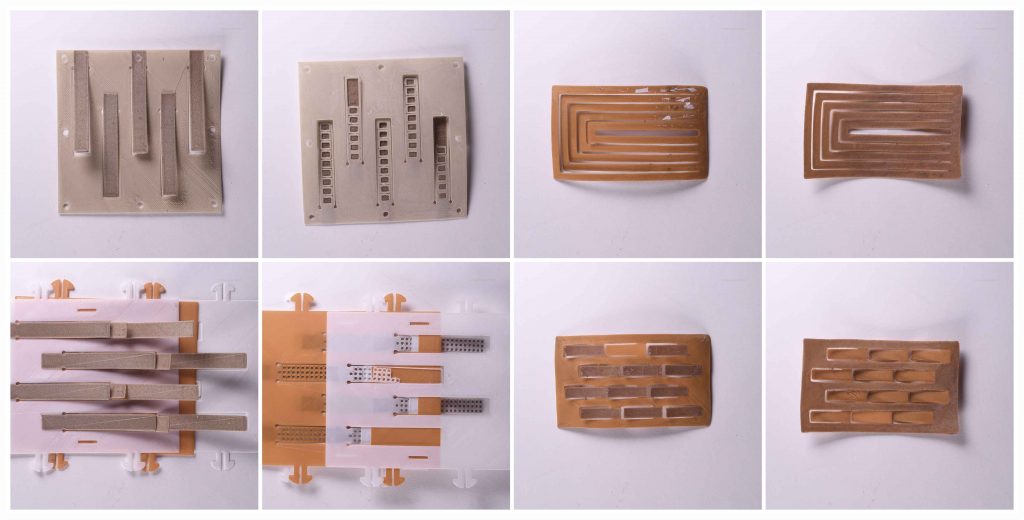

Expérimentation 1 : (Textile plastique + liège contrecollé)

Constat : Légère courbure des éléments

Expérimentation 2 : (PLA Bois via stylo 3D)

Constat : Aucun résultat / aucune dilation

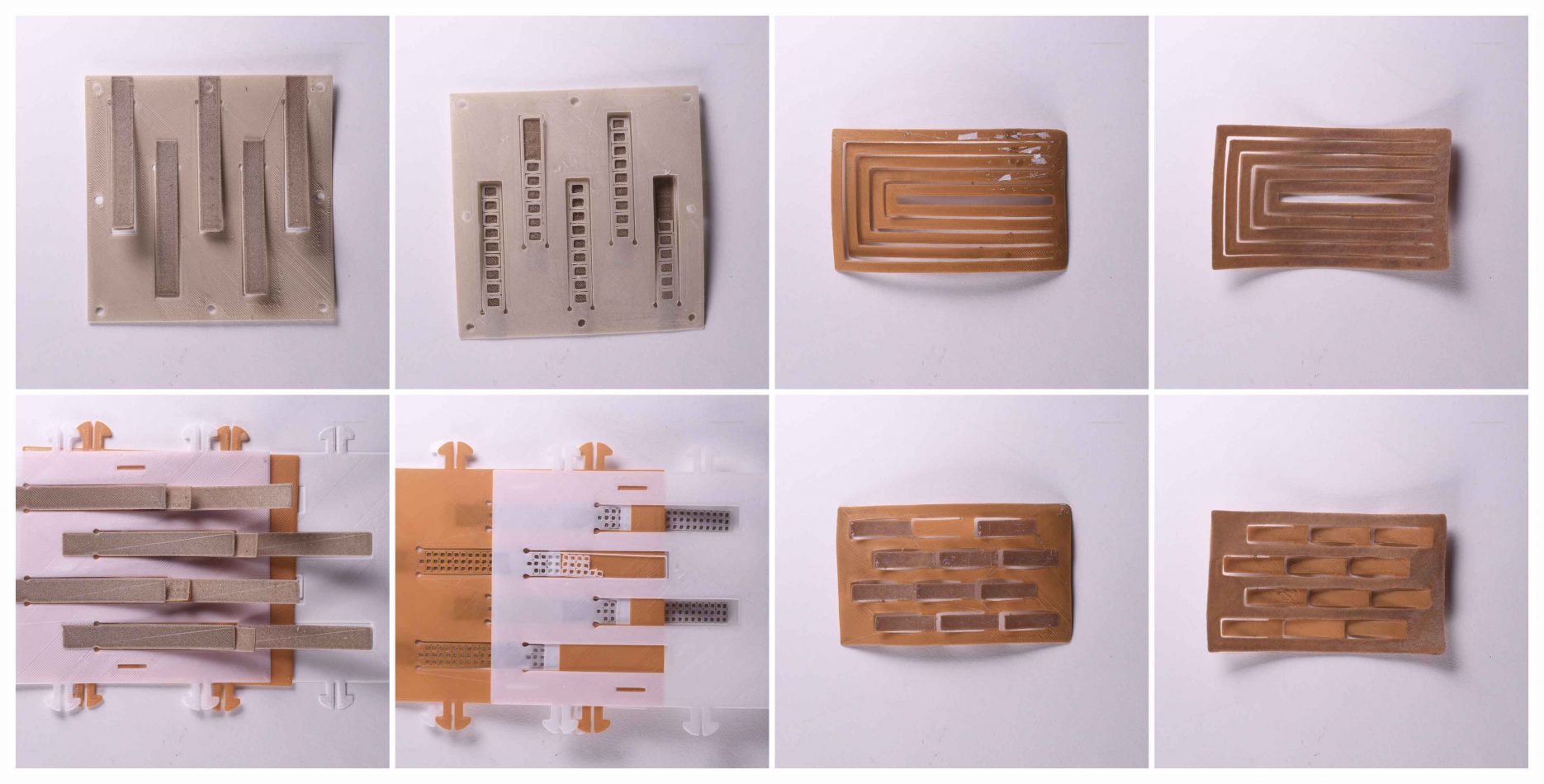

Expérimentation 3 : (PLA Bois par impression 3D, différentes épaisseurs 0.2 ; 0.4 ; 0.8 ; 1.6 mm)

Constats :

- Courbure dans la longueur de la plaque en 0.2 mm

- Courbure dans la largeur de la plaque en 0.4 mm

- Peu de courbure pour les plaques en 0.8 et 1.6 mm

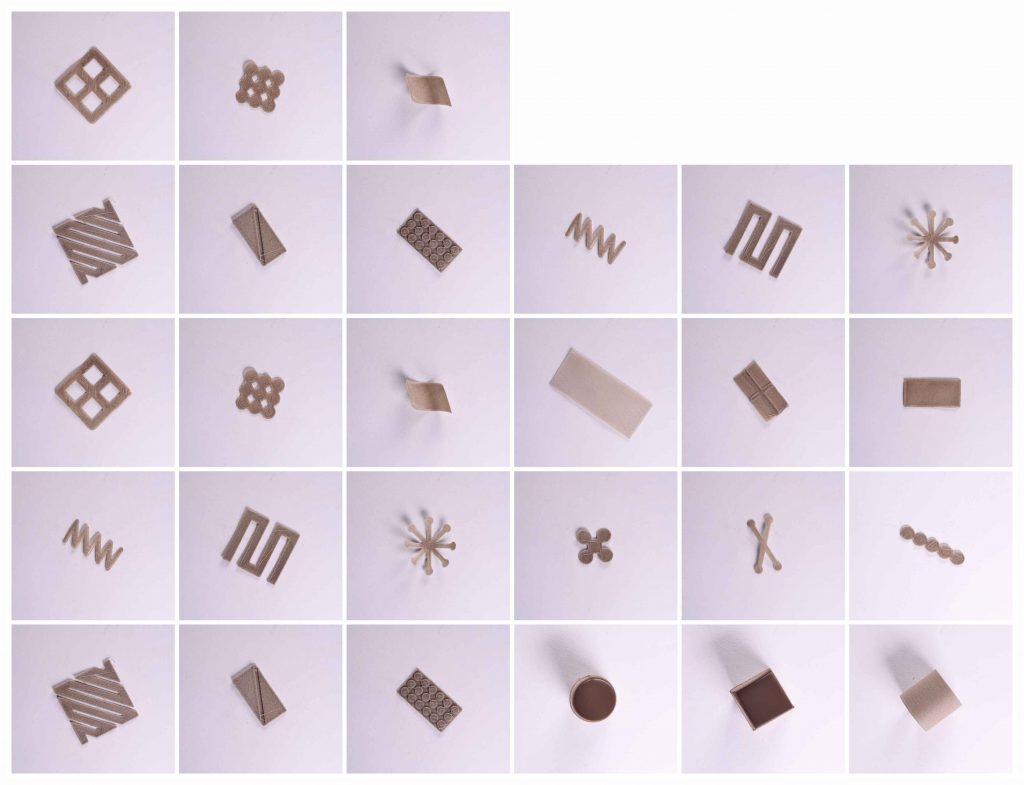

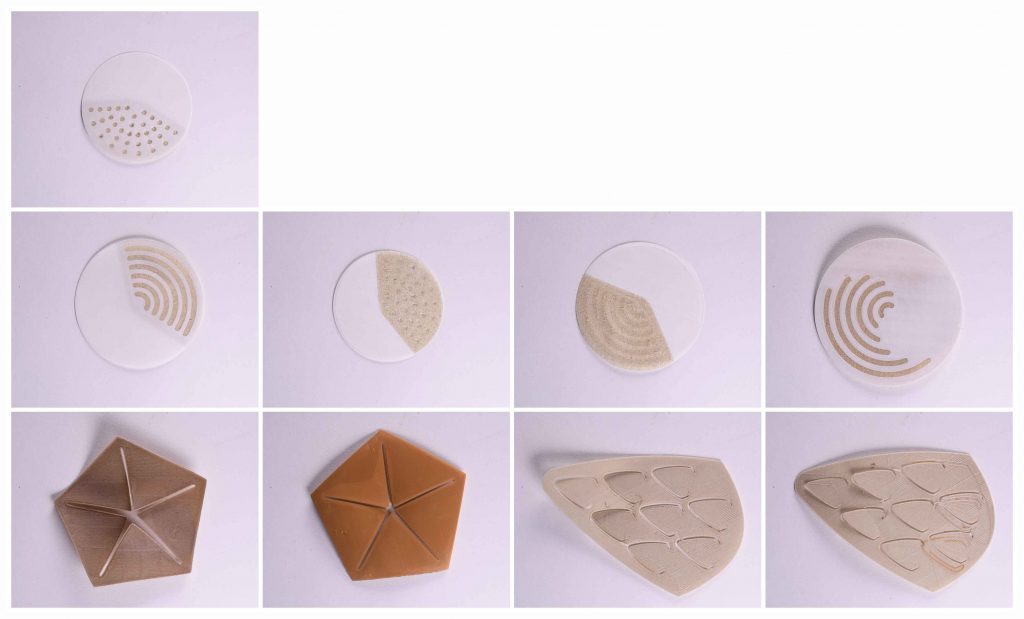

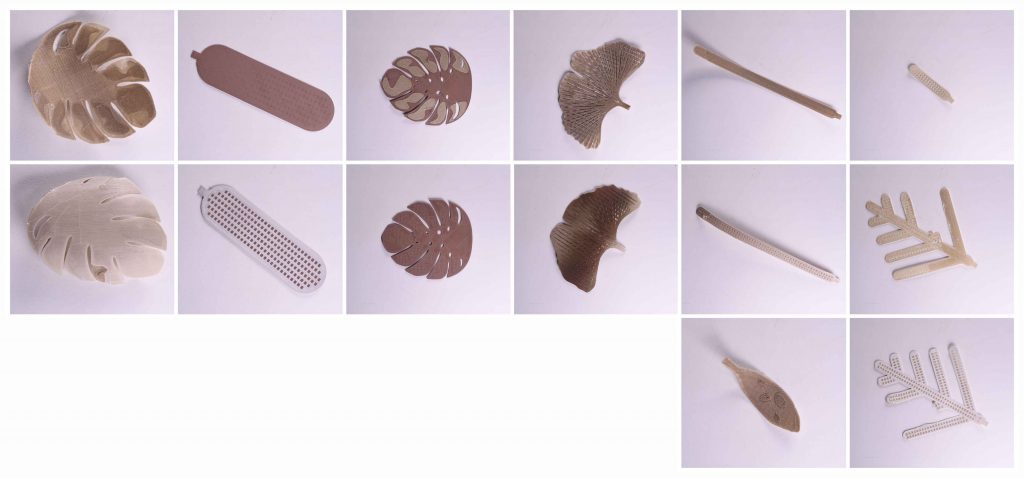

Expérimentation 4 : Impression en Pla Bois de différentes formes en 0.2 et 0.6 mm.

Constat : Légère courbure de certains éléments au séchage. Plus l’élément est flexible (et fin) initialement, plus il va courber.

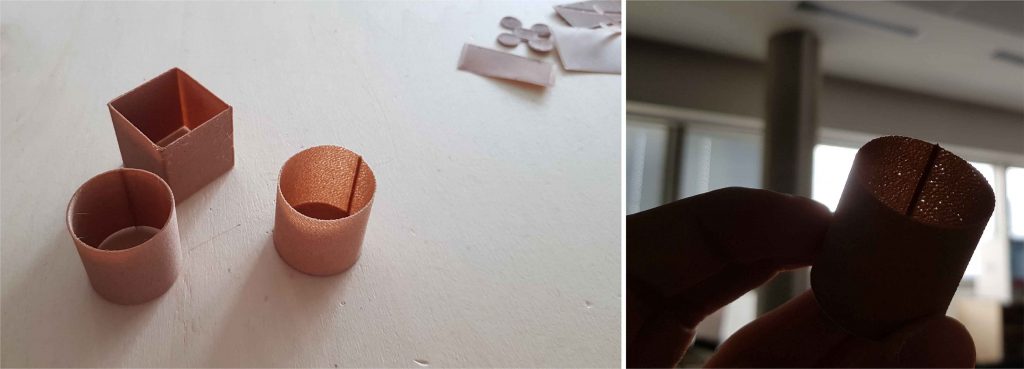

Expérimentation 5 : Impression de volumes, épaisseur 0.2 et 0.6 mm.

Constat : Aucune réaction. La qualité des parois est cependant intéressante graphiquement.

Expérimentation 6 : Impression Pla Bois puis Pla Standard (bilame).

Constat : La courbure est légèrement plus importante sur l’élément bilame que sur le rectangle témoin (uniquement Pla Bois).

Pistes : Epaisseur, forme et sens du fil (parcours) à retravailler sur l’élément bilame pour obtenir une courbure plus importante.

Expérimentation 7 : Impression bilame (inclusion d’une pause et changement de filament).

Constat : La pièce se courbe au séchage, il faut attendre environ 30min pour qu’elle sèche totalement et prenne son « galbe ».

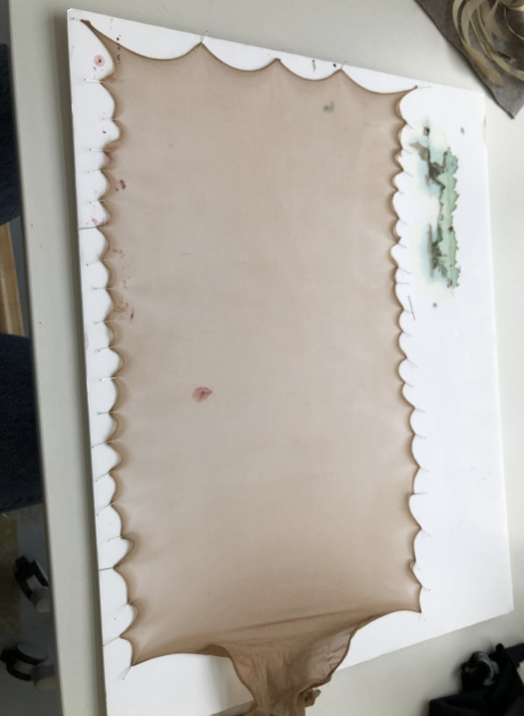

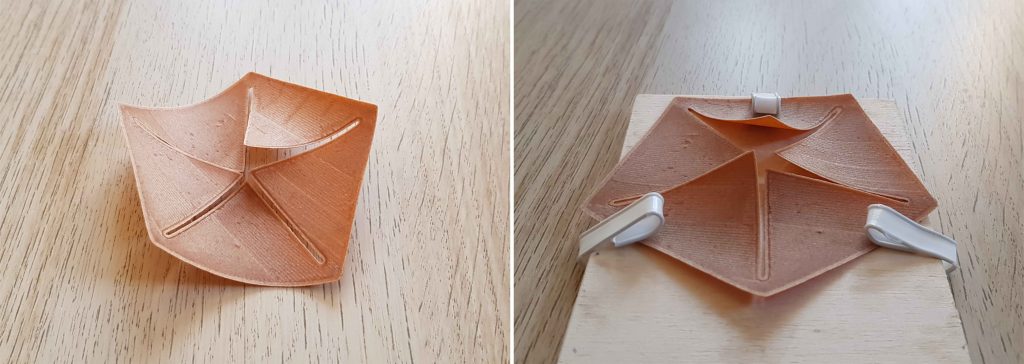

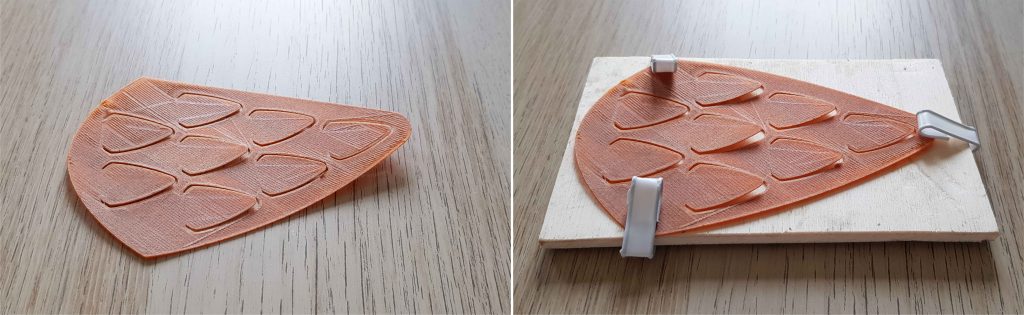

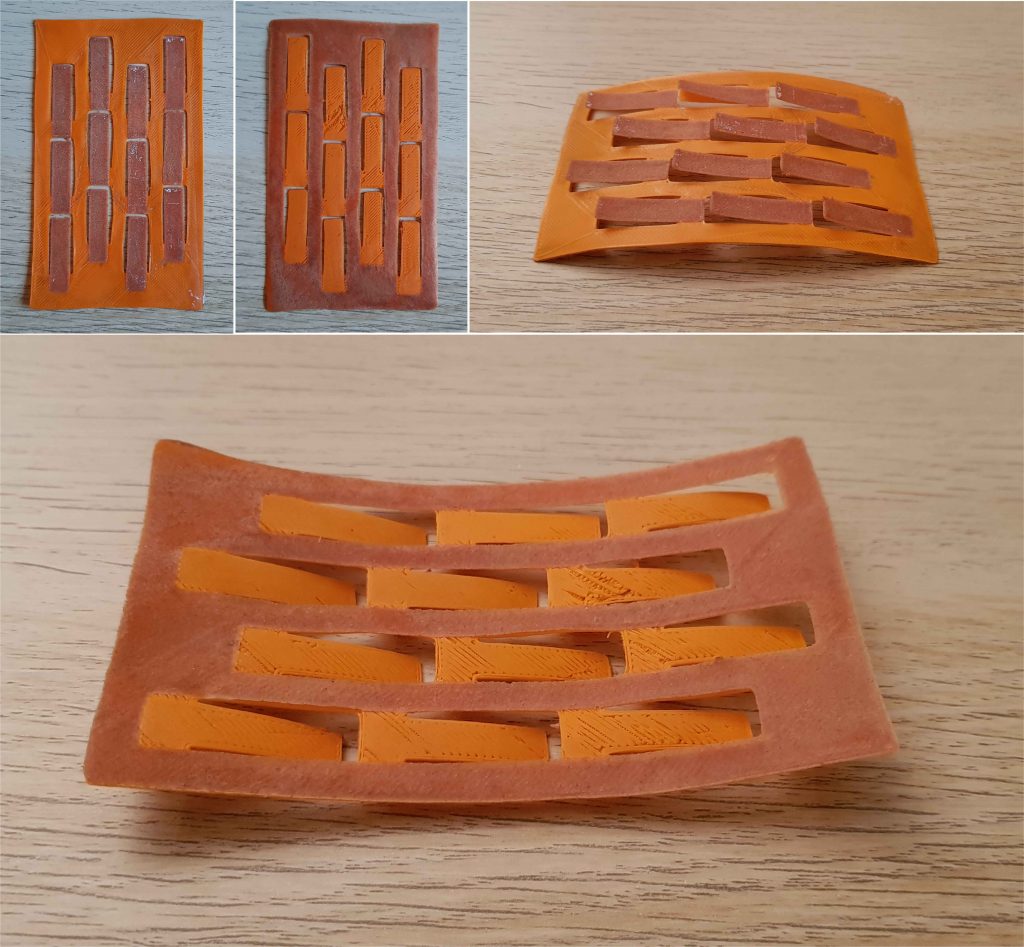

Expérimentation 8 : Bilame avec un principe d’écailles.

Constat : La forme se courbe entièrement, il faut mettre des pinces pour maintenir le bord et observer les écailles qui se développent.

Pistes : Générer des espaces entre les « chemins d’impression » et entre les couches pour un résultat plus aéré et flexible.

Expérimentation 9 : Forme en arborescence.

Expérimentation 10 : Face « grillagée ».

Constat : Elément très flexible, courbure nettement plus accentuée.

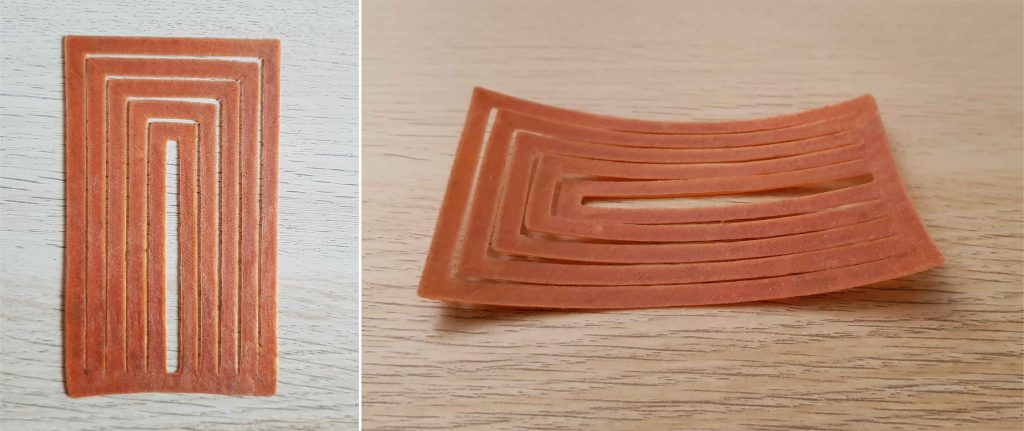

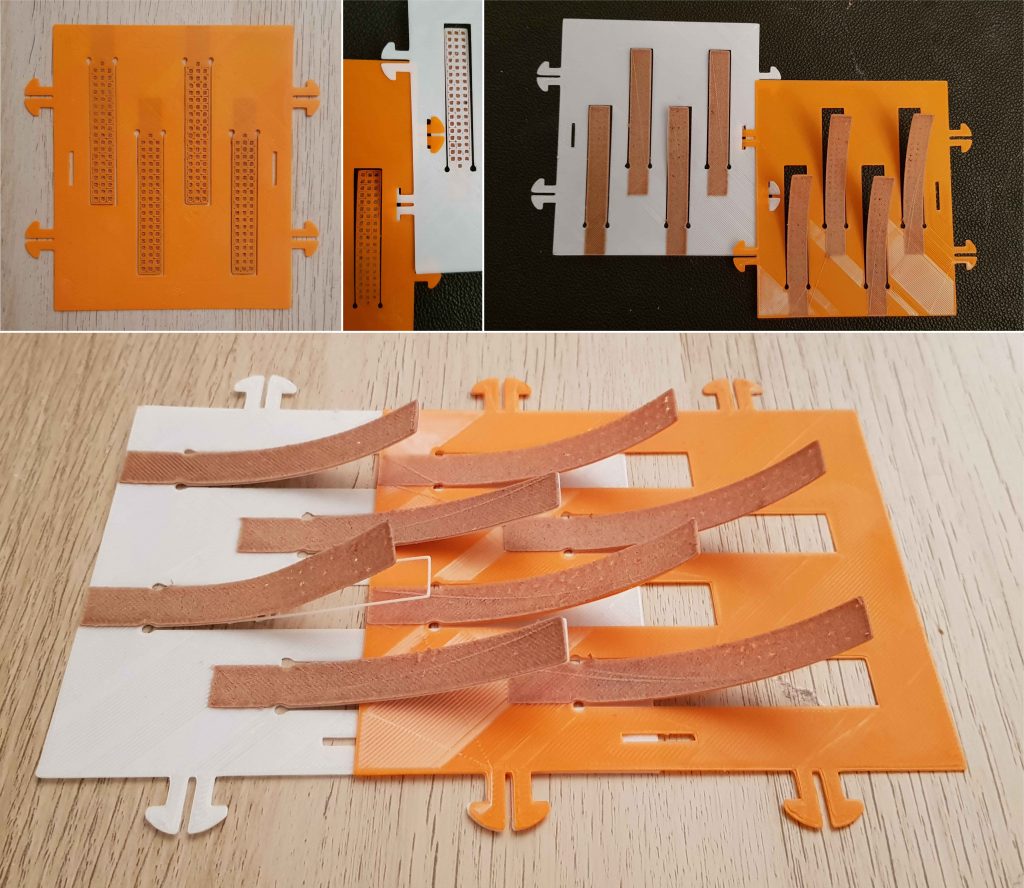

Expérimentation 11 : Impression Pla bois puis Pla puis Pla Bois

Constat : Le cadre courbe dans un sens, les languettes dans l’autre.

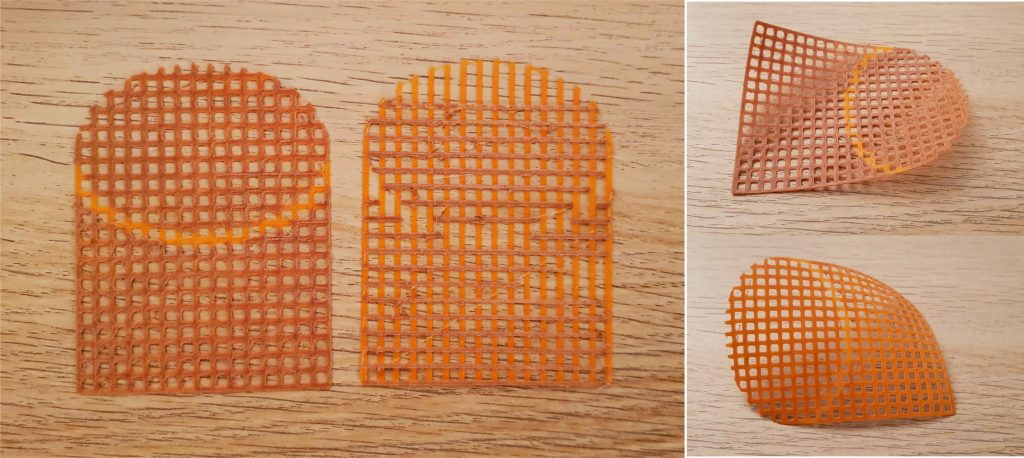

Expérimentation 12 : Maille orthogonal / Courber sur une courbe.

Constat : Courbure non maitrisée.

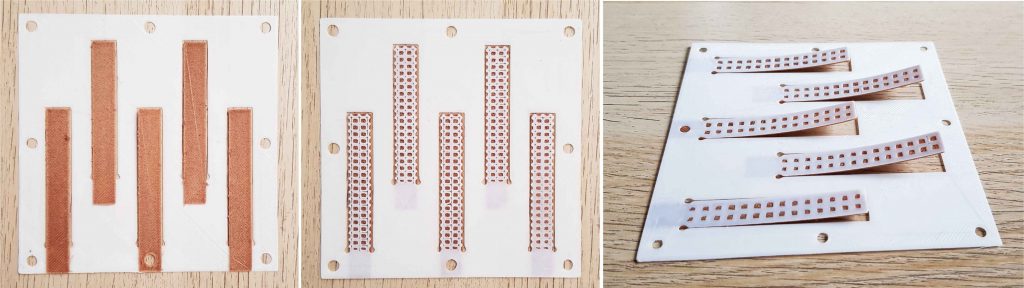

Expérimentation 13 : Module assemblable v1.

Remarque : L’impression en grille se détache, le motif n’est pas optimisé, mais ne serait ce pas un bon moyen de « régler » le degré de courbure de chaque languette ?

Recherches de motif pour allier bonne courbure de l’élément bilame et tenu de cette grille sur le Pla bois. Bon contact à l’eau et bonne accroche sur base.

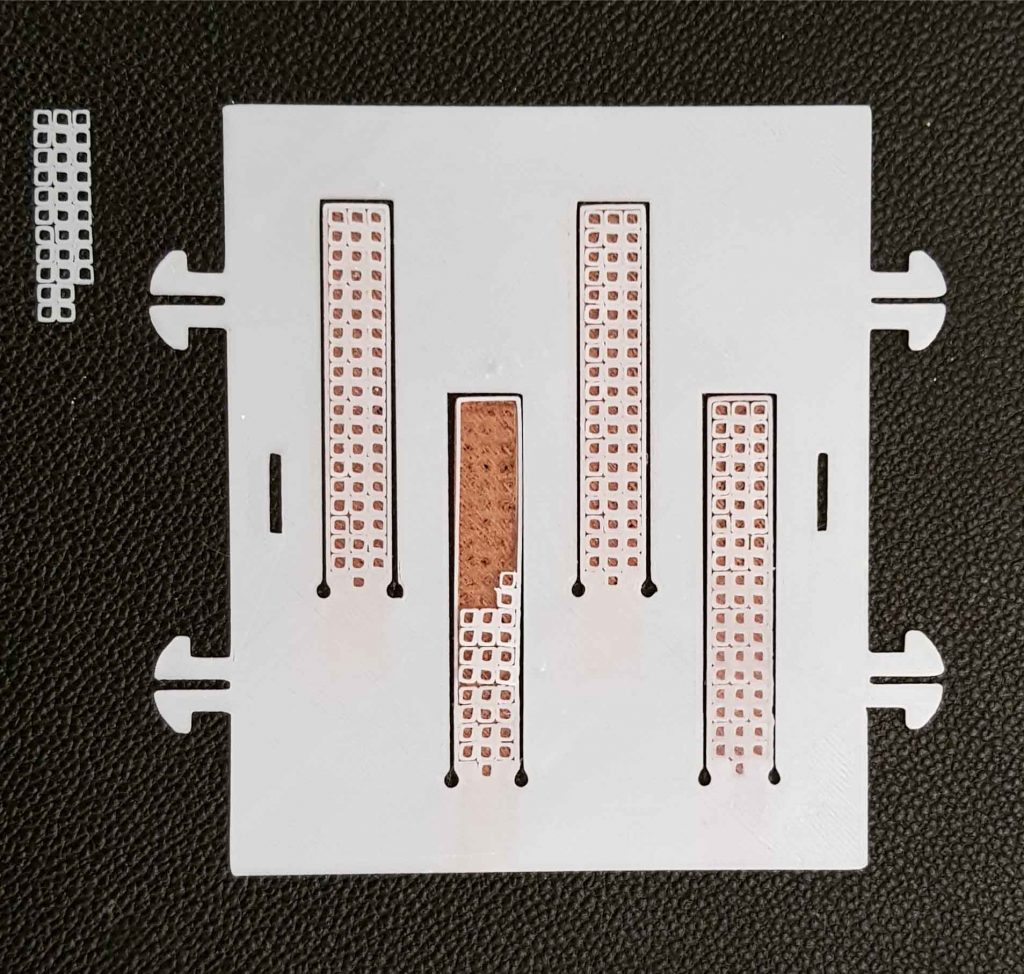

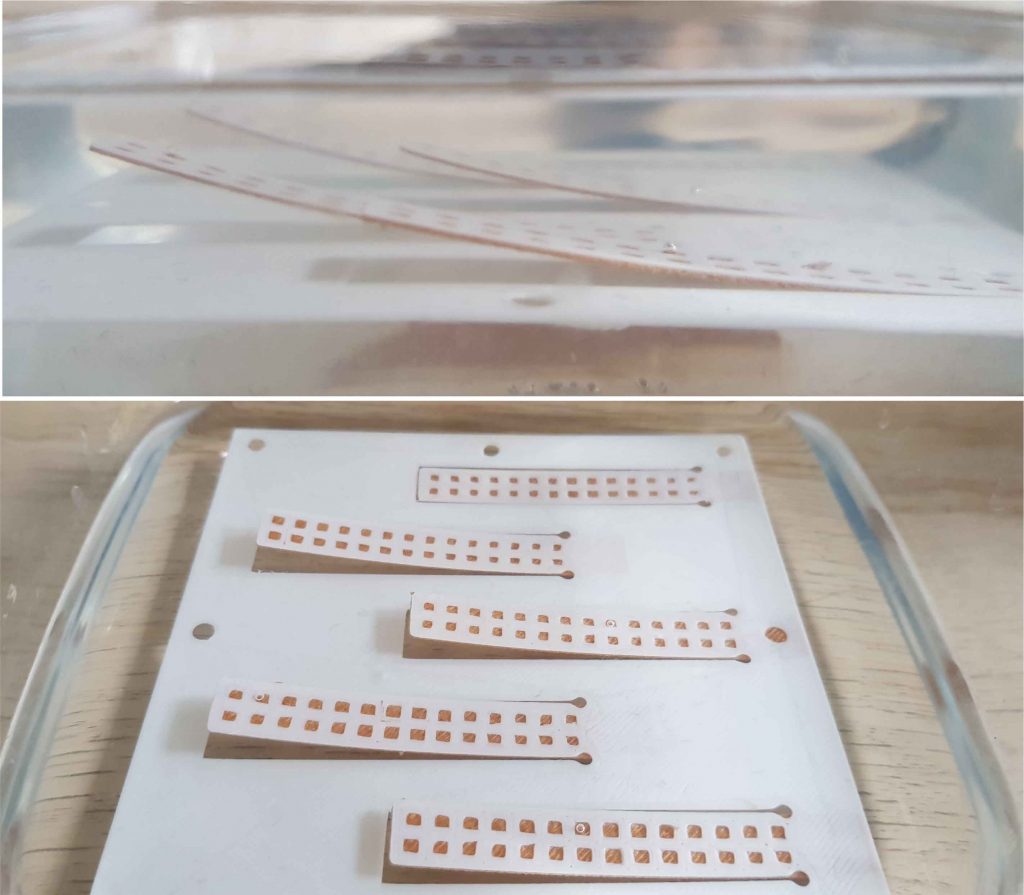

Expérimentation 14 : Module assemblable v2. Trous multi-positions. Modules à relier avec des attaches parisiennes.

Remarque : Les éléments grillagés courbe dans l’eau, face bois dans la grande courbure. Cela s’inverse au séchage, la courbure prend la direction inverse.

Packshot des différents éléments / tests :

Tableau final et Time-lapse :